Die Emil Otto GmbH hat in ihrer mehr als 115-jährigen Firmengeschichte stets großen Wert auf gute, partnerschaftliche und langfristige Zusammenarbeit mit ihren Kunden gelegt. So auch bei der Mebatron Elektronik GmbH westlich von Berlin. Die Mebatron Elektronik GmbH versteht sich als kompetenter EMS

Dienstleister, der im Kundenauftrag die Leiterplattenbestückung von Prototypen, Mustern, Klein-, Mittel- und Großserien übernimmt. Auf Grund modernster Produktionsausrüstung und optimaler Prozessabläufe werden unter umweltschonenden Aspekten eine termingerechte, kostengünstige und qualitativ hochwertige Fertigung garantiert.

Gerade die umweltschonende Fertigung ist Teil der Unternehmensphilosophie. Auf Grund dessen gab es innerhalb des Unternehmens keine Vorbehalte gegenüber dem Einsatz von Flussmittel auf Wasserbasis. Ganz im Gegenteil sahen die Produktionsverantwortlichen viele Vorteile in den wasserbasierenden Flussmitteln. Da diese nicht brennbar sind, können beim Transport, bei der Lagerung und dem Handling gesetzliche Bestimmungen, die sonst für Gefahrstoffe gelten, umgangen werden. Hinzu kommen die sehr guten Lötergebnisse.

Herr Gerhardt, Fertigungsleiter der Mebatron erinnert sich noch gut an die Anfrage, die er im Herbst 2016 bei Emil Otto einreichte: „Zum damaligen Zeitpunkt waren wir auf der Suche nach einem wasserbasierenden Flussmittel für unsere Wellenlötanlage. Ziel sollte es sein, die Flussmittelrückstände auf den Leiterplatinen zu reduzieren und dabei die Lötqualität nicht zu beeinträchtigen.“ Im ersten Schritt wurden die verfügbaren wasserbasierenden Flussmittel der Emil Otto GmbH geprüft, um ein passendes Flussmittel zu finden. In 2016 hatte Emil Otto umfangreiche Untersuchungen zum Wellen- und Selektivlöten mit wasserbasierenden Flussmitteln durchgeführt und hatte aus diesen Ergebnissen eine Reihe neuer Rezepturen entwickelt.

„In unserer Firma sind Umweltschutz und Nachhaltigkeit wichtige Themen. Da ist es sehr gut, wenn man nachhaltige Produkte einsetzt und gleichzeitig Vorteile im Umgang und Transport mit diesen Produkten erreicht. So sind wir bei Elektronikflussmitteln zu der Überzeugung gelangt, dass wasserbasierende Flussmittel die Zukunft sind“, erklärt Gerhardt. „Aber wie meist, sind Theorie und Praxis nicht identisch. Unser erster Versuch mit wasserbasierenden Flussmitteln von einem namhaften ausländischen Produzenten brachte bei der Lötqualität relativ gute Ergebnisse, wobei des Öfteren noch Brücken auftraten. Die Flussmittelrückstände waren jedoch klebrig und schwer entfernbar“, führt Gerhardt weiter aus. Auf Grund dessen wurden weitere Evaluationen mit anderen wasserbasierenden Flussmitteln durchgeführt.

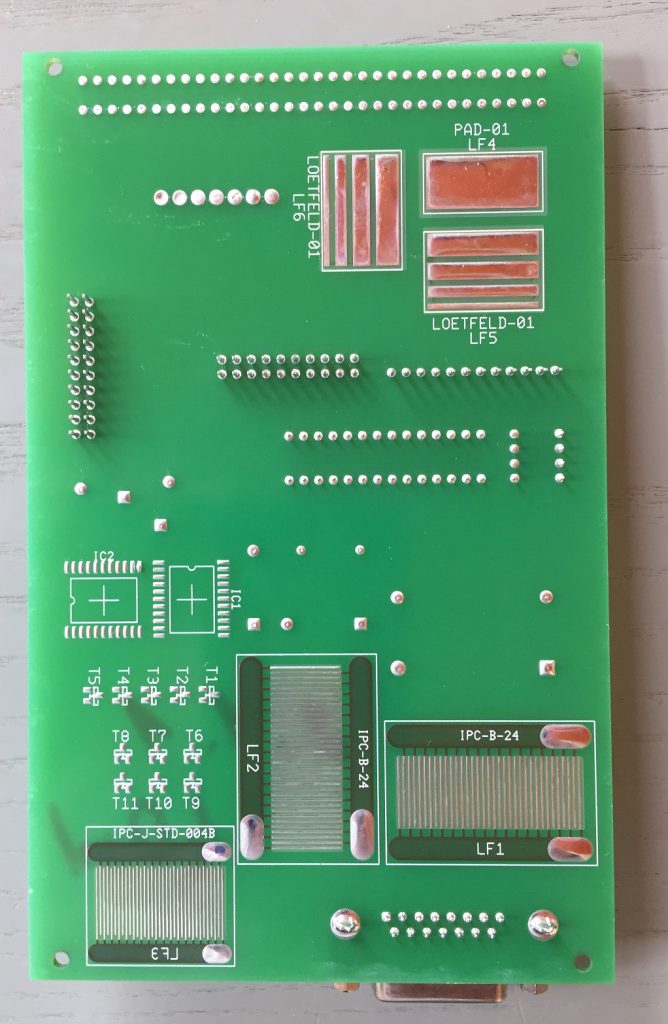

Basierend auf den Bedarfsanforderungen und Erfahrungen des Kunden empfahl Emil Otto das Flussmittel EO-G-002. Das Flussmittel besitzt einen Feststoffgehalt von 3,0 % und ist vom Typ 2.2.3.A nach ISO 9454 (ORL0 nach DIN EN 61 190). Es ist halogenfrei, mit einem geringen Harzanteil. Dabei zeichnet es sich durch sehr gute Benetzbarkeit, beste Lötergebnisse und sehr saubere Leiterplatten nach dem Löten aus. Die Anlagenverunreinigung ist ebenfalls minimal. Das EO-G-002 ist sowohl zum Wellen- als auch Selektivlöten geeignet. In einem Evaluierungsverfahren wurden Muster des Flussmittels auf Kundenseite getestet und im Anschluss für die Serienfertigung freigegeben.

„Das Flussmittel erfüllte alle unsere Erwartungen. Sowohl hinsichtlich der Lötergebnisse als auch bei der Sauberkeit übertrifft es alle übrigen bisher getesteten Flussmittel. Unsere Baugruppen sind nach dem Prozess des Wellenlötens nahezu rückstandsfrei. Die Lötergebnisse waren sehr gut, auch die Brückenbildung ging deutlich zurück“, fasst Gerhardt seine Erfahrungen mit dem EO-G-002 zusammen. Allerdings weist Gerhardt auch darauf hin, dass im Umgang mit wasserbasierenden Flussmitteln gewissen Prozessanpassungen vorgenommen werden müssen. So ist es wichtig, eine lange Vorheizstrecke im Wellenlötprozess einzusetzen, damit das Flussmittel die Möglichkeit erhält, flächig anzutrocknen und die Baugruppe nicht nass über die Welle fährt, da sich ansonsten Zinnperlen bilden.

Bei der Anpassung des Flux-Prozesses unterstütze die Emil Otto GmbH den Kunden. „Wir haben in der langen Zeit, in der wir uns mit Flussmitteln befassen, viel Erfahrung mit unterschiedlichen Prozessen und Anlagen gesammelt. Diese Erfahrung geben wir gerne an unsere Kunden aktiv weiter, damit diese schnell und effektiv den Wechsel des Flussmittels durchführen können, ohne dass die Anlagen lange stillstehen. Es ist unser Ziel, dass unsere Kunden schnell, reproduzierbare Lötprozesse durchführen können“, fasst Markus Geßner, Marketing- und Vertriebsleiter der Emil Otto GmbH, zusammen.